Быть или не быть? Изолятор в технологии окраски

Как правильно подобранная система окраски продаёт изделие.

На сегодняшний момент на рынке складывается очень заметная тенденция снижения себестоимости производства из-за разного рода причин, основной из которых является нестабильность курса валюты и как следствие повышение цен на сырьевую базу. К сожалению, в связи с этим очень многие производители мебели начинают сильно пренебрегать качеством выпускаемых изделий в погоне за сомнительной экономией. Согласитесь, мы все хотели бы потратить меньше, а получить больше. И это высказывание можно отнести и как к производителю, так и к покупателю. Частой фундаментальной ошибкой в погоне за псевдо-экономией, по моему мнению, является отказ от грунта-изолятора для пигментной отделки МДФ.

Грунт-изолятор – это грунт, который позволяет запечатать рыхлую структуру МДФ и не поднять ворс. Мы же все помним из предыдущих статей, что такое МДФ? Так вот представьте, мы убрали из технологического процесса окраски этап покрытия МДФ грунтом-изолятором и сразу приступаем к нанесению пигментного грунта, при этом неважно какой тип смолы - акриловая, полиуретановая или полиэфирная - используется в основе материала.

Вот тут и начинается самое интересное. После нанесения первого слоя пигментного грунта (150-180 гр/м2) на МДФ без использования грунта - изолятора, происходит его сильное впитывание поверхностью. Практически весь нанесенный слой впитывается в МДФ, особенно на торцах и фрезерованных участках, образуя неправильную лакокрасочную пленку. «Почему?» - спросите вы. А неправильная она именно потому, что жидкие составляющие готовой смеси пигментного грунта (смолы, добавки и разбавители, компоненты отверждения и специальные добавки) частично впитались в МДФ, частично испарились, оставив на поверхности наполнитель, занимающий основную часть сухого остатка продукта и часть полимеризованной смолы.

Разберем состав материала немного детальнее. Возьмем, условно, полиуретановый пигментный грунт. В его составе, помимо основного связующего компонента полиуретановой смолы, присутствуют наполнители, это - диоксид титана (наполнитель), разбавители и растворители такие как толуол, бутилацетат, ксилол, этилацетат и прочие, и разного рада добавки, соли, тальк, корунд и т.д., призванные придать материалу разные свойства, будь то эластичность или придать материалу свойства легкой шлифовки и многие другие. Второй компонент, а мы помним, что полиуретановые материалы двухкомпонентные, без которого не произойдет полимеризации т.е. процесса образования лакокрасочной пленки – это отвердитель или изоцианат, а точнее полиизоцианат, в смеси с разбавителями, растворителями и добавками. И конечно же, для получения рабочей смеси материала, которая будет правильно растекаться на окрашиваемой поверхности, мы добавляем еще разбавителя, который является еще и материалом, способствующим правильному и равномерному распределению всех компонентов в смеси. Я думаю, что вы уже примерно посчитали количество жидких составляющих материала, которые просто впитались в МДФ. А ведь связующая смола и полиизоционат, пока находятся в неполимеризованном состоянии, также впитываются в МДФ, и реакция полимеризации пигментного грунта, которая должна проходить на поверхности изделия, начинает происходить и внутри него, хотя такого быть не должно. В данном случае МДФ работает как губка или как бумажный фильтр.

Многие мебельщики в этот момент допускают еще большую ошибку, не понимая всех принципов работы материала, пытаясь увеличением слоя пигментного грунта, укрыть МДФ до момента образования плотной лакокрасочной пленки. И в итоге мы получаем изделие, пропитанное всеми жидкими составляющими, содержащимися в материале с критичным перерасходом на первый слой. Какими могут быть возможные последствия?

Во-первых, всё то, что впитал МДФ в последствии поверхность будет отдавать обратно и мы получим изделие, которое достаточно долго (до 6 месяцев) уже в интерьере заказчика будет издавать неприятный запах химии. Это грозит возвратом изделия и судебными разбирательсвами.

Во-вторых, появляется возможность растрескивания пигментного грунта из-за критичного перерасхода и не правильной полимеризации, как следствие дефекты на финишном слое, потому что при выходе разбавитель начинает «рвать» толстый слой пигментного грунта.

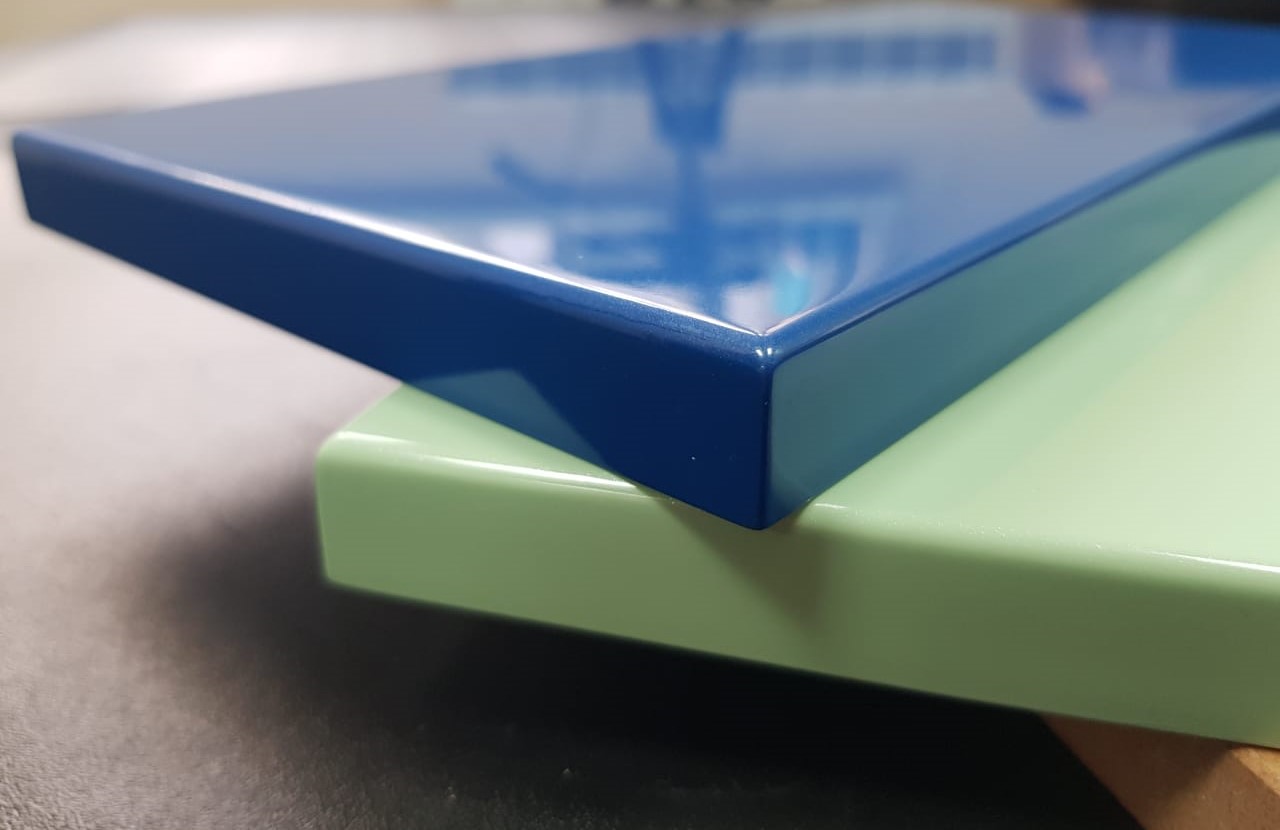

В-третьих, образование провалов на финишном покрытии со временем, особенно заметным это будет на глянцевых поверхностях, что ухудшит внешний вид изделия и снизит его покупательские свойства.

Отсюда следует, что правильный грунт-изолятор позволяет избежать нам всех указанных проблем: он пропитывает верхний слой МДФ, моментально полимеризуясь (1-2 минуты) и создавая в нем защитную лакокрасочную пленку, которая не позволяет следующим слоям проникнуть в структуру МДФ, а также помогает избежать перерасхода первого и последующих слоев пигментного грунта.

Можно самим убедиться в этом, проведя достаточно простой тест. Возьмите 2 образца МДФ, на один из них нанесите грунт-изолятор, отложите его на 1 час (это его период сушки), а второй оставьте необработанным. По истечении 1 часа оба образца отшлифуйте, как и положено по технологии. Первый образец, покрытый грунтом-изолятором (справа рис.1 и 2), шлифуем абразивными губками с зерном P240, а второй - абразивными кругами с зерном P180 – P220, если на его торцах не осталось следов от торцовочной пилы или фрезы. Обдуйте, возьмите самый обычный ацетон, буквально по 10-20 мл для каждого из образцов, и налейте его на плоскость. Вы сразу увидите, как жидкость на втором образце без изолятора (слева рис.1 и 2) впитается в МДФ. Но более ярко этот процесс будет выражен на торцах наших образцов. Удивительно, но в случае с первым образцом ацетон будет стекать с него, а в случае со вторым, практически весь впитается.

Данный тест всё наглядно доказывает. Представьте, что вы красите двери из МДФ и используете технологию без грунта-изолятора. Сколько разбавителей, растворителей и вообще химии, попадает в сам МДФ или изделие из него?!

А что же экономическая составляющая? Давайте разберем ситуацию исходя из базовой технологии пигментной отделки МДФ:

1. Один слой грунта-изолятора, два слоя пигментного грунта с промежуточной сушкой и шлифовкой и матовой эмали на финише.

2. Идентичная технология, как и в первом случае, но исключаем нанесение грунта-изолятора.

Возьмем за основу следующие параметры:

-

вес мокрого слоя грунта-изолятора 80 гр/м2 ;

-

вес мокрого слоя пигментного грунта 180 гр/м2 за слой;

- вес мокрого слоя эмали 140 гр/м2 ;

Учтем коэффициент потерь 1,8 при нанесении распылением (HVLP). Также учтем среднюю розничную стоимость смеси указанных материалов по рынку:

-

грунт-изолятор – 9 евро;

-

пигментный грунт – 6 евро;

- эмаль – 10 евро.

Рассмотрим первый, эталонный, вариант технологии:

|

Наименование материала |

Рекомендованный вес мокрого слоя гр/м2 |

Расход смеси материала с учетом коэффициента потерь 1,8 |

Стоимость нанесения одного слоя с учетом потерь (евро) |

|

Грунт-изолятор |

80 гр/м2 |

140 гр/м2 |

1,26 евро |

|

1 слой пигментного грунта |

180 гр/м2 |

320 гр/м2 |

1,92 евро |

|

2 слой пигментного грунта |

180 гр/м2 |

320 гр/м2 |

1,92 евро |

|

Эмаль |

140 гр/м2 |

250 гр/м2 |

2,5 евро |

Итого мы получили 7,6 евро (600 руб.), «чистую» стоимость покраски по эталонной технологии.

Рассмотрим второй вариант технологии, без использования грунта-изолятора:

|

Наименование материала |

Рекомендованный вес мокрого слоя гр/м2 |

Расход смеси материала с учетом коэффициента потерь 1,8 |

Стоимость нанесения одного слоя с учетом потерь (евро) |

|

1 слой пигментного грунта |

180 гр/м2 |

450 гр/м2 |

2,7 евро |

|

2 слой пигментного грунта |

180 гр/м2 |

320 гр/м2 |

1,92 евро |

|

Эмаль |

140 гр/м2 |

250 гр/м2 |

2,5 евро |

Итого мы получили 7,12 евро (560 руб.) – это «чистая» стоимость покраски по технологии без грунта-изолятора. Обратите внимание, что расход грунта за 1-й слой выше, чем в эталонной технологии. Данные показатели объективны и исходят из исследования рынка.

Как мы видим, экономия очень сомнительная, особенно если учитывать, что в расчет взяты среднерыночные розничные цены. При этом стоит помнить и о наличии скидок на ЛКМ, которые есть практически у каждого и делают разницу ещё меньше. А теперь задайте себе вопрос, стоит ли эта экономия тех возможных проблем, которые были рассмотрены в начале данной статьи? Я думаю, что ответ очевиден, особенно принимая во внимание лучшее качество отделки при использовании эталонной технологии, которая, кстати, избавит Вас от возможной переделки изделий без риска дополнительных затрат. Ведь в случае нарушения технологии происходит фатальная гибель изделия, влекущая за собой полную его переделку со всеми вытекающими отсюда издержкам на демонтаж и транспортировку бракованного изделия, на закупку нового материала, оплату работы персонала и выплату неустоек клиенту. Не стоит забывать и о деловой репутации компании, которая может нанести более существенный финансовый урон.

Однако, выбор за Вами.